SKIMA-50型 智能制造實訓系統——機械加工

所屬類別:智能制造系列

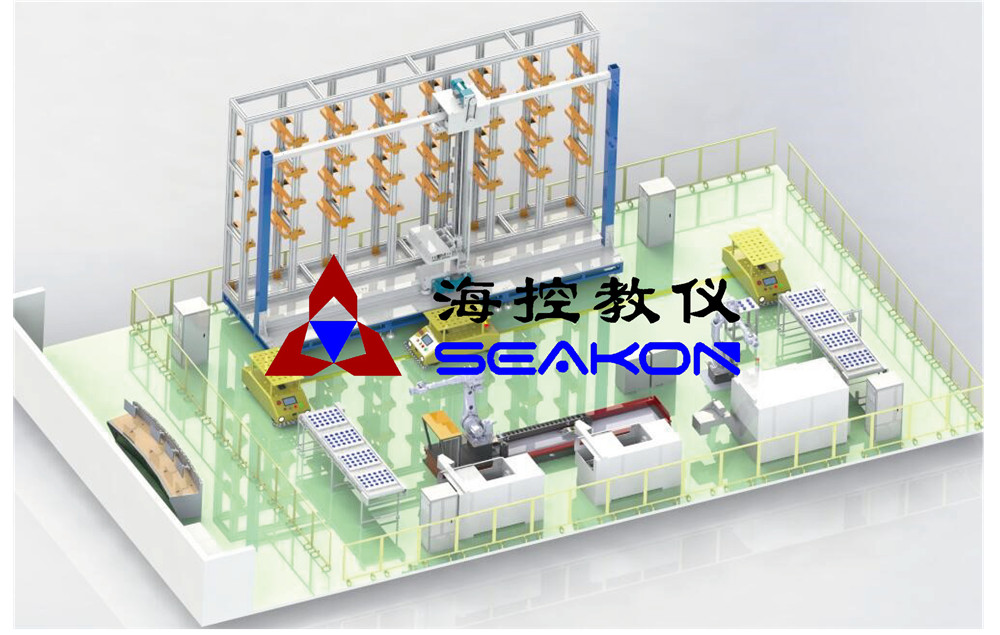

·設備外觀

·設計簡述

該制造系統涉及整個企業的生產物流管理和人機互動在工業生產過程中的應用。同時結合企業生產物流運營模式,進行綜合且專業化的設計,以平臺和“互聯網+”模式為研究載體,構建一個高端精細化實體制造企業運作模式的實驗室。·主要參數

1.工作電源:三相五線 AC380V±10% 50Hz2.工作環境:溫度-10℃~+40℃ 相對濕度≤85%(25℃) 海拔<4000m

3.裝置容量:<35kVA

4.外形尺寸:9000mm×4000mm×2100mm;

5.安全保護:具有漏電保護、過載保護、接地保護,安全性符合國家標準;

·組成及功能

1.控制臺操作臺規格4000×900×750mm,3工位設計,采用優質冷軋鋼板制作而成,加厚板材 1.5 mm;臺面由冷軋鋼板臺面、防火板臺面和高密度烤漆臺面混合設計組成;下柜前后門沖有透氣孔,每連下柜配一塊可調節隔板和一套鍵盤抽屜。操作臺表面板材經過打沙、脫脂、酸洗、防銹磷化、靜電噴涂等一系列程序處理,美觀大方,經久耐用。

配套椅子外形尺寸:550mm*500mm*830mm 坐墊離地:440mm;椅架采用Q235鋼管, 閃光銀色噴塑;塑膠板采用藍色增強聚丙烯;坐墊為黑色軟質纖維海綿;網布采用優質阻燃網;配APP塑料扶手。

電氣總控系統由控制柜、電氣安裝網孔板、MCGSTPC 1061TI 10寸工業觸摸屏、可編程控制器、空氣開關、開關電源/接線端子等組成。根據系統下單情況,合理的輸送原材料。

控制柜采用優質鋼板做骨架,經過機械加工成型,外表面亞光密噴塑,整機既堅固耐用,又美觀大方。柜子的底部采用帶剎車的萬向輪,移動和固定兩相宜,方便調整設備的擺放位置。控制柜內部安裝有一塊多功能網孔板,主體采用1.5mm厚的鋼板加工成型,網孔采用“橫二豎六”橢圓長孔加工工藝,整體設計規范、合理,使各類元器件在任何角度、任何方位都能輕松裝配、調整。

可編程控制器采用西門子S7-1500系列PLC,16路數字量信號輸入/16路數字量輸出。作為主站,和生產線各從站PLC進行通訊處理各站檢測信號、數據傳輸等任務。

主控采用STC高性能芯片,集成30路以上I/O口,16K字節程序存儲器、1280字節RAM,信息自動存儲和識別,自帶WiFi模塊,與服務器雙向數據交換。IC卡工作頻率13.56MHz、讀寫距離1-5CM、擦寫壽命大于100000次、數據保存大于10年。

2.配電柜

低壓電氣

斷路器:施耐德 iC65N-D10A/2P

斷路器:施耐德 iC65N-D40A/2P

柜體模塊:外形尺寸:800 mm×600 mm×1800mm

柜體框架由優質鋼板焊接而成,表面靜電噴塑。底部裝帶剎車的萬向輪,方便調整設備的擺放位置。前后門板、側板、頂板等均以優質鋼板為原材料,經過折彎焊接而成,表面靜電噴塑。標牌采用優質鋁板制作,經蝕刻彩描處理或噴繪工藝。

3.數字化看板系統

智能生產制造區配置100寸電視墻作為液晶看板,顯示整個制造生產線制造情況,和實際企業生產車間一致,對生產進度和加工效率直觀的顯示,通過數據改善管理和調度,提供效率。

4.數控車床

(1)系統配置:FANUC 0I-TF系統;

(2)主軸配置:主軸電機-5.5KW 主軸最高轉速5000-6000r/min 主軸扭矩-95.5 N.M;

(3)軸配置:雙線軌 X軸-30M/MIN Z軸-36M/MIN

(4)車削直徑:280mm

(5)卡盤直徑:8 inch

(6)設備總體概述

機床的結構保證有足夠的靜態、動態、熱態剛度和精度,采用先進技術,系統具有良好的動態品質,所選的伺服系統執行元件精度高、可靠性好、抗干擾能力強、響應速度快,機床操作、維護簡便,造型美觀,國內有售后服務維修中心,售后服務優良。機床的安全防護技術條件符合中國國家強制性標準《金屬切削機床安全防護技術條件》。

(7)機床的設計、制造、驗收嚴格遵照國家標準和行業標準,符合環保要求。

(8)機床導軌、絲杠及滑動部位的防護,滿足對鑄鐵屑的防護要求。

(9)配置自動化接口I/O接口準備

(10)具備卡盤夾緊檢測及氣密檢測功能。

(11)便攜式電子手輪。

(12)配置防水LED工作燈

(13)三色工作狀態指示燈。

(14)提供設備操作使用中文說明書,機床編程中文說明書,機床出廠精度檢驗表及機床合格證,機床技術規格參數說明書。

5.數控銑床

提供設備操作使用中文說明書,機床編程中文說明書,機床出廠精度檢驗表及機床合格證,機床技術規格參數說明書

6.自動門系統

(1)空氣壓縮機0.6MPA,氣缸有足夠的力打開機床門,運行平穩;

(2)機床門打開時,機床停止運動;

(3)機床門行程兩端有相應傳感器,反饋給控制系統PLC;

(4)提供手動開關門按鈕,自動狀態下根據控制PLC發出的信號,實現機床門的開啟與關閉

7.自動夾具系統

材質:表殼球墨鑄鐵,內部全鋼件

氣缸:內置,最大夾力162kN,氣壓0.6MPa

夾緊范圍:最大360mm

配件:電控部分采用斯昆特電磁閥,其他機械配件如主軸連接套、氣壓回轉器、安裝底板等(配件根據機床類型而定)

8.輸送檢測系統

主體結構為鋁型材框架,上方采用加寬型板鏈輸送,采用步進電機驅動,運動精度高,可以雙向運動。板鏈輸送帶上安裝有原點、限位傳感器,配合步進電機的運動,可 以精確定位工件托盤位置。

輸送線上方安裝有視覺傳感器,用于檢測工件托盤內的工件位置,將工件的位置信息通過網絡傳送給工業機器人系統,工業機器人根據視覺檢測的坐標信息進行抓取工件,實現工件的自動上下料操作。

PLC控制系統

采用西門子PLC主機,集成18路數字量輸入/12路數字量輸出

集成4路100KHz高速計數器,3路100KHZ高速脈沖輸出;通訊端口2個,支持RS485和以太網通訊。

9.工業機器人

埃夫特ER6B-C60機器人

(1)機器人本體

(2)機器人控制器

(3)機器人示教器

10. 機器人夾具

夾具同時有兩個夾爪,主體結構采用6063鋁制材料經加工中心加工而成,呈互相垂直狀使用,安裝有兩個氣動手爪。

11.機器人導軌

(1)負載1000KG

(2)長度3m

(3)重復定位精度±0.01mm。

(4)行走速度1米/秒

(6)機器人固定板厚25mm

12.AGV智能工程車

實現物料運輸的無人化搬運,可以大大節約工廠物料供送工人。

13.倉庫中心

(1)立體倉庫

立體倉庫采用工業標準型材和鋼板加工而成,外表面亞光密噴塑,每個有4層7列28個倉位,兩個倉庫共有56個倉位,倉位都安裝有檢測裝置,檢測倉位狀態。倉庫尺寸:3000mm×600mm×2000mm;空位檢測開關,原材料立體倉庫和成品立體倉庫布局在堆垛機兩邊,即兩個倉庫共用一套堆垛機。

(2)堆垛機

堆垛機主要由行走機構、升降機構、貨叉伸縮機構、電氣控制系統及安全裝置等機構組成,與立體倉庫固定在一起。水平方向在鋪設的地軌上運行,采用交流蝸桿減速機且帶剎車功能,安裝有高精度旋轉編碼器,使機器具有一定的自鎖性和精確定位性;垂直方向采用鏈傳動機構,由鏈條、鏈輪、滑道及電機組成,采用交流減速電機且帶剎車功能,安裝有高精度編碼器。貨叉伸縮機構采用鏈條交流減速電機及鏈傳動機構,貨叉可以前伸,也可以后縮,具有位置傳感器進行定位控制。所有電機均采用變頻傳動方式,控制堆垛機平穩運行。

堆垛機X行程≥2.5米,Y行程≥1米,Z行程≥0.7米,采用三相交流減速電機變頻驅動。

(3)電氣控制柜

控制柜尺寸:800mm×600mm×1800mm

供電要求:三相/380V/50Hz;

控制系統主要配置:可編程控制器1個 擴展模塊2個;10寸工業觸摸屏1個;

變頻器:包含控制站、變頻器功率站、BOP-2 基本操作面板各3個。

·實訓項目

(一)數控操作類實訓1.數控系統的啟動和初始化;

2.數控系統的參數設置與調整;

3.變頻器的調試、參數設置與應用;

4.進給驅動單元的調試與應用;

5.伺服主軸控制應用

6.機床參考點的調試;

7.電動刀架控制;

8.數控系統的通訊;

9.數控車床電氣系統的設計;

10.數控車床故障診斷與維修;

11.數控系統的操作與編程;

12.車床功能參數設置

13.加工中心功能參數設置;

14.全數字交流伺服電機運行與故障診斷;

15.加工中心手持脈沖發生器調試;

16.加工中心氣動基本回路原理及分析;

17.加工中心刀庫的原理和應用;

18.加工中心PLC編程及邏輯控制;

19.加工中心數據備份和恢復;

20.加工中心典型故障設置及排除;

21.加工中心編程操作與實體加工;

22.加工中心編程操作、實體加工;

23.數控車床編程操作、實體加工;

(二)機器人系統入門類實訓

24.機器人主要技術參數

25.機器人安全系統

26.機器人安全操作規范

27.示教器認知

28.控制器認知

29.機器人本體認知

30.示教器畫面與基本操作

31.運動模式調節

32.機器人伺服電機上電

33.坐標系切換

34.機器人運行速度調節

35.機器人單軸運動

36.機器人線性運動

37.機器人編程語言與構架

38.異常及故障處理技術

39.機器人維護與保養

40.機器人程序備份與加載

(三)機器人系統設置類實訓

41.工具坐標系標定原理和方法

42.工件/用戶坐標系標定原理和方法

43.工具坐標系標定

44.工件/用戶坐標系標定

45.工具坐標系驗證

46.工件/用戶坐標系驗證

47.機器人I/O硬件及組成

48.機器人通信分類與方式

49.機器人I/O配置

50.機器人零點位置

51.機器人零點校準

52.機器人常用指令

53.機器人程序建立

54.機器人指令添加與編輯

55.機器人運動軌跡規劃

56.機器人程序執行與測試

57.機器人自動運行

58.機器人外部啟動

(四)PLC編程及應用

59.PLC認知及選型

60.PLC電氣設計與配置

61.PLC編程與實訓

62.PLC位置控制電氣設計

63.變頻系統認知

64.變頻系統電氣設計

65.變頻系統參數設置

66.PLC變頻控制編程與實訓

67.觸摸屏認知與選型

68.觸摸屏通訊電纜制作

69.觸摸屏組態軟件實訓

70.觸摸屏網絡配置與組態

71.PLC與觸摸屏通訊實訓

72.PLC機器人控制電氣系統設計

73.機器人外部控制系統配置及編程

74.PLC綜合應用編程實例

(六)機床協調作業綜合控制

75.機器人與加工中心協調作業控制

76.機器人與車床協調作業控制

77.機器人與工業相機協調作業控制

78.自動輸送線上料控制

79.自動輸送線托盤回流控制

80.堆垛機出入庫控制

81.實訓間安全回路設計;

82.PLC、機器人及機床聯動運行;